シーエステックでは、あらゆるシーンで使用される業務用部品トレーの製造に携わってまいりました。内容物や部品に応じて小型・大型、様々なサイズのプラスチックトレーを作ってきました。こちらのページでは、過去の製造事例についてご紹介いたします。

業務用部品トレーの製造事例をご紹介いたします

業務用部品トレーの製造事例

パネルを立てて入れるトレー

サイズ

(小)100x200 (小)を入れるための(大)500x300

材料

PS

ここを工夫しました

抜き勾配を限りなく少なくし、パネルを両サイドで固定。

フタの中でバタつくパネルを、摩擦係数が高く発塵の少ないシートを採用し、フタの内側上部に貼りつけることでバタつきを防止しました。

また、トレーをダンボールに入れたときに、ダンボール6面に衝撃を与えても、荷崩れしないような、緩衝材も合わせてご提案しました。

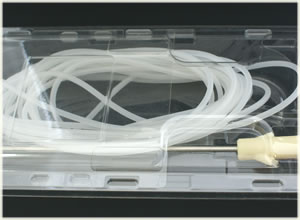

医療機器・部品を梱包する業務用トレー

サイズ

(小)100x200 (小)を入れるための(大)500x300

材料

再生PET

ここを工夫しました

部品の重さを考慮し、厚みや材質だけでなく、トレー内で動きにくくするように工夫した設計を行いました。また製造コストを下げるため、部品の重さを踏まえた上で可能な限り薄いトレーでご提案しました。

加えて環境配慮のため、廃材を利用した樹脂材料で燃焼時に有毒ガスの出ない材料を採用。

納期は8日と短期でしたが、問題なく納品を完了しました。

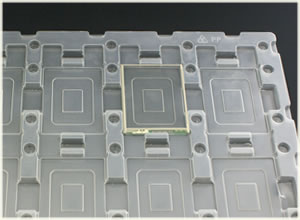

端子付き基盤向けの業務用トレー

サイズ

320x420

材料

導電性PS

ここを工夫しました

お客様から部品をお預かりしてから、試作は3日間、量産までを10日間程度で納品させていただきました。

1トレーあたりの部品入り数を多くしコストを抑えたいといったお客様ご要望に対し、指抜きの形状、ポケットの向きや間隔を工夫することでより多くの部品を入れることに成功しました。

また、一箱あたりの重ねるトレーの枚数からトレーに掛かる負荷を考慮し、十分な強度を持つ素材を使用いたしました。

もちろん、端子や部品を傷つけないようトレーを重ねた際に部品と重ねたトレーがぶつからないようにする設計も行っております。

タッチパネル用ガラスの搬送用トレー

サイズ

270x400

材料

PP

ここを工夫しました

ガラス製品は端面や角が鋭いため、トレーにこすれることで表面に傷がつきやすく、薄くて割れやすい部分が多いといった物がほとんどです。

トレーと製品がこすれ、トレーが削れることで粉が発生し製品を汚染してしまいます。

対策として、角の部分が製品にこすれないように設計し、加えて削れても粉が出にくい材質を選定。

搬送時に予想される衝撃に耐えうる厚さの材料を選定することで、強度が高く、搬送時の不良品発生率を格段に減らせるトレーを供給させていただきました。

製品をくっつけて運ぶトレー

サイズ

REVOTT

材料

PET

ここを工夫しました

PETのトレーに両面テープを貼り付けその粘着力で製品を保持する仕様を採用しました。製品にノリ残りしないシリコーン系微粘着を使用することで、製品の汚染も防止。

ポケットを作らず1マストレーのような設計を行いました。また、強度を上げるために、波上のリプを入れました。